Elektrostatische Lackieranlagen sind in der modernen industriellen Oberflächenbeschichtung unverzichtbar geworden. Sie ermöglichen es, Lacke effizient und gleichmäßig auf verschiedene Materialien aufzutragen, was die Oberflächenqualität erhöht, Material spart und die Umwelt schont. In diesem Beitrag beantworten wir die häufigsten Fragen zu elektrostatischen Lackieranlagen und bieten praxisnahe Einblicke für Produktionsleiter, Lackiertechniker und alle, die an innovativen Beschichtungslösungen interessiert sind.

Was ist eine elektrostatische Lackieranlage?

Eine elektrostatische Lackieranlage nutzt das Prinzip der elektrostatischen Aufladung, um Lackpartikel gezielt auf geerdete Oberflächen zu applizieren. Dabei wird der Lack elektrisch aufgeladen, während das zu beschichtende Objekt geerdet ist. Diese elektrische Anziehungskraft sorgt für eine gleichmäßige Verteilung des Lacks und reduziert Overspray (Lacknebel) um bis zu 50 %, was eine erhebliche Minderung der Materialkosten bewirkt und die Umweltbelastung reduziert.

Wie funktioniert das elektrostatische Lackieren?

Der Prozess lässt sich in folgende Hauptschritte unterteilen:

1. Zerstäubung

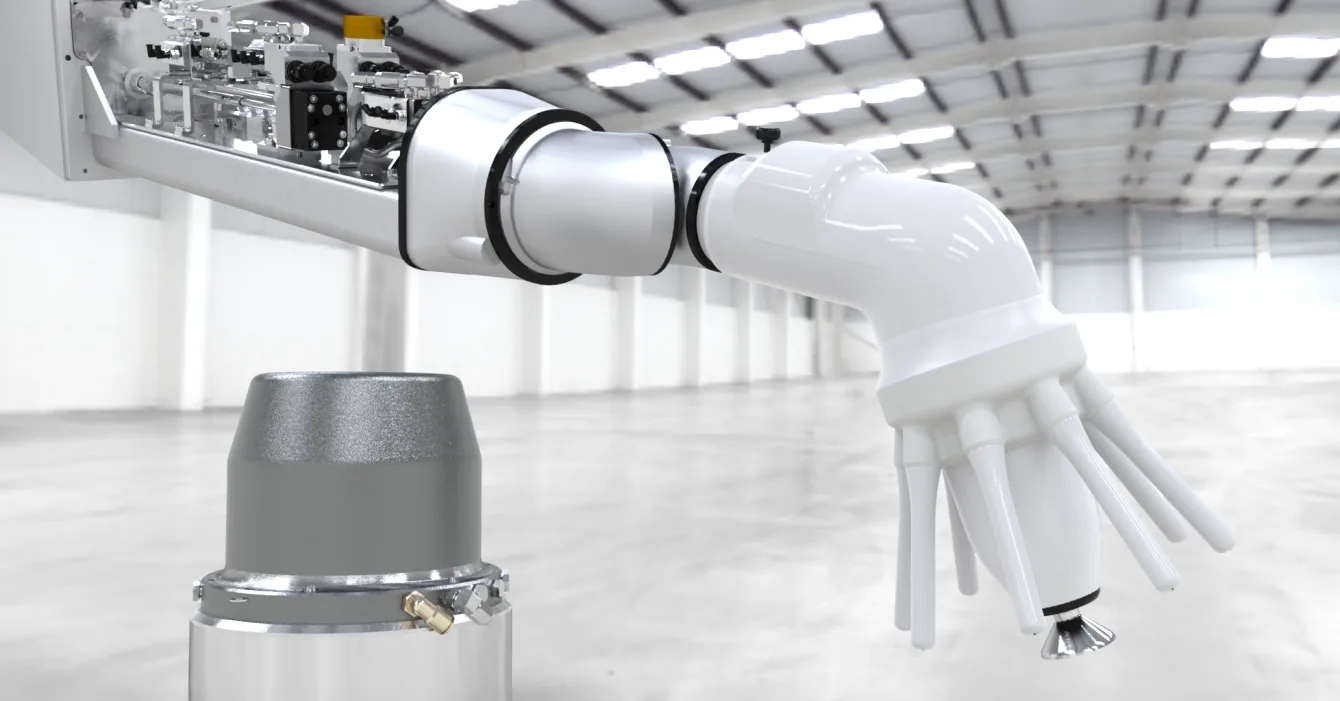

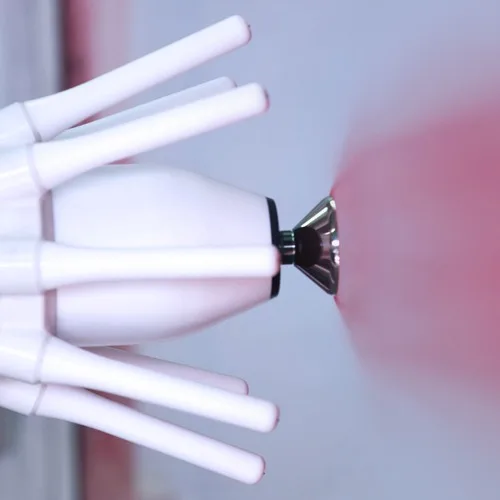

Der Lack wird zunächst in feine Partikel zerstäubt. Es gibt verschiedene Methoden der Zerstäubung, wobei die Hochrotationszerstäubung eine der effektivsten ist.

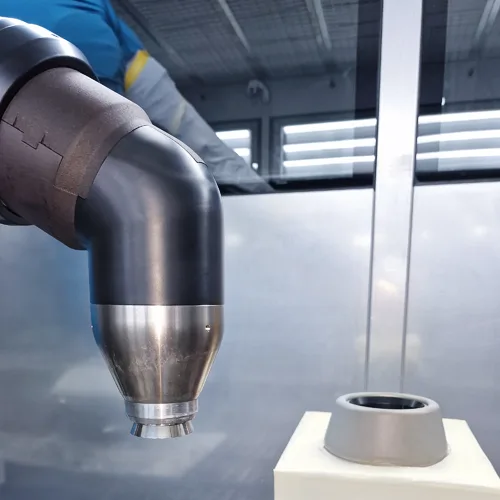

Hochrotationszerstäubung:

Funktionsweise:

- Der Lack wird mechanisch durch eine rotierende Glocke oder Scheibe zerstäubt, die mit sehr hohen Drehzahlen von bis zu 70.000 U/min rotiert.

- Die Zerstäubung erfolgt durch die Zentrifugalkraft, die auf den Lack wirkt, wenn er die rotierende Glocke oder Scheibe verlässt.

Vorteile der Hochrotationszerstäubung:

- Feinste Zerstäubung für hochwertige Oberflächen.

- Konstante Tröpfchengröße und gleichmäßiges Sprühbild.

- Hohe Auftragsleistung und Effizienz.

Hinweis: Andere Zerstäubungsverfahren können beispielsweise die pneumatische Zerstäubung oder die hydraulische Zerstäubung sein. Wir konzentrieren uns hier auf die Hochrotationszerstäubung aufgrund ihrer Effektivität und weit verbreiteten Anwendung.

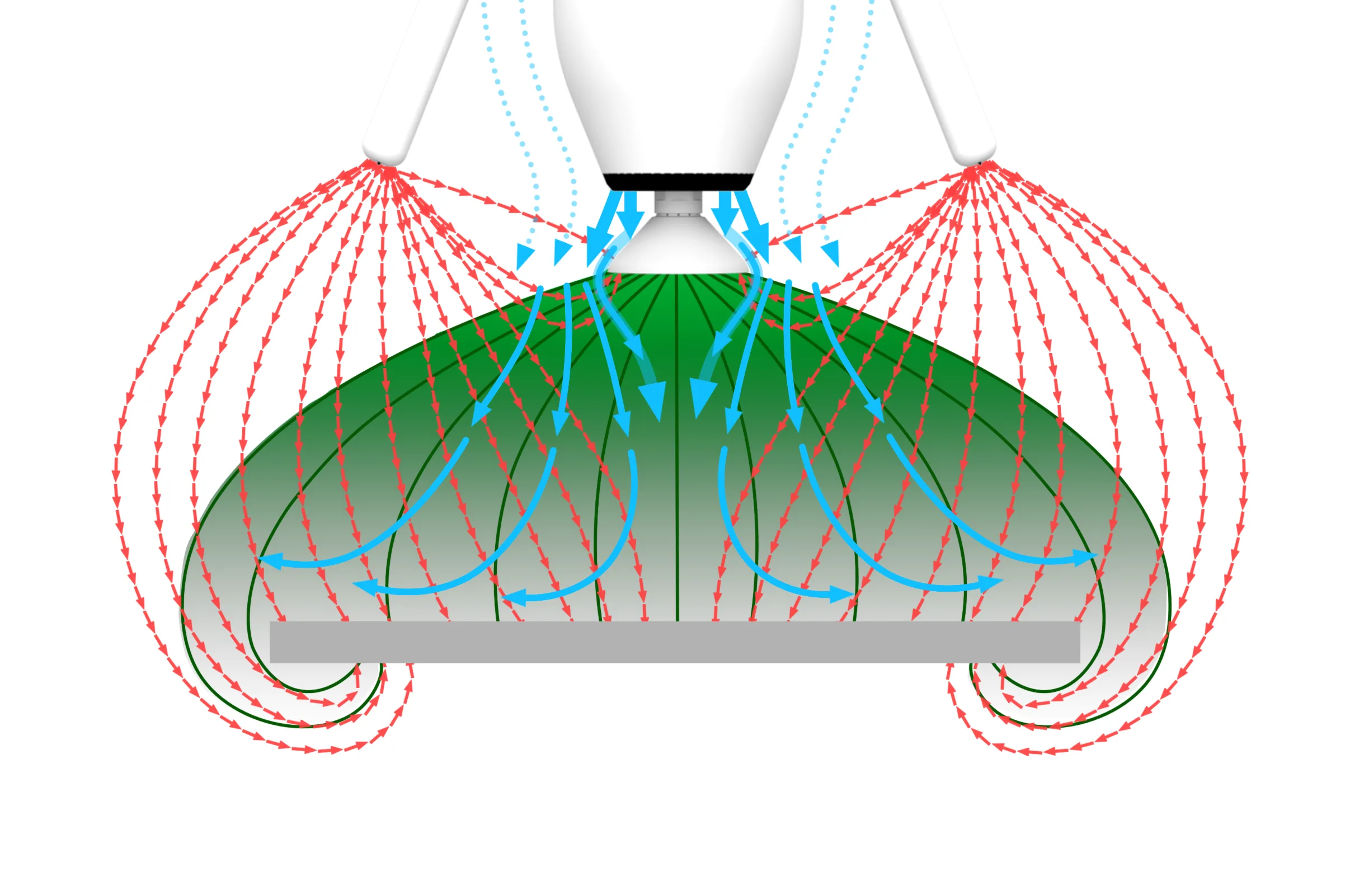

2. Aufladung

Nach bzw. während der Zerstäubung werden die Lackpartikel elektrisch aufgeladen, um sie zum geerdeten Werkstück zu ziehen. Es gibt zwei Hauptmethoden der Aufladung:

a) Direktaufladung

Funktionsweise:

- Der Lack wird direkt im Applikator unter Hochspannung gesetzt.

- Die Aufladung erfolgt durch Innenaufladung, da der Lack in direktem Kontakt mit dem unter Spannung stehenden Zerstäuber steht.

Anwendung in Kombination mit Hochrotationszerstäubern:

- Die rotierende Glocke oder Scheibe steht unter Hochspannung.

- Der Lack wird bereits während der Zerstäubung elektrisch aufgeladen.

Vorteile der Direktaufladung:

- Effiziente Aufladung der Lackpartikel.

- Hoher Auftragswirkungsgrad durch gleichzeitige Zerstäubung und Aufladung.

- Präzise Steuerung des Lackierprozesses.

Anmerkung: Die Direktaufladung ist ideal für lösemittelbasierte Lacke mit geringer Leitfähigkeit.

b) Indirekte Aufladung (Außenaufladung)

Funktionsweise:

- Die Aufladung der Lackpartikel erfolgt durch externe Elektroden, die sich in der Nähe des Sprühbereichs befinden.

- Der Zerstäuber und der Lack im Zerstäuber steht nicht unter elektrischer Spannung.

Anwendung in Kombination mit Hochrotationszerstäubern:

- Die rotierende Glocke oder Scheibe steht nicht unter Spannung.

- Außenelektroden erzeugen ein elektrisches Feld um den Sprühbereich.

- Lackpartikel werden durch Koronaentladung aufgeladen, wenn sie das elektrische Feld passieren.

Vorteile der indirekten Aufladung:

- Erhöhte Sicherheit, da der Lack nicht direkt unter Hochspannung steht.

- Einsatz mit leitfähigen Lacken möglich, z. B. Wasserlacken.

- Reduzierte Gefahr von Kurzschlüssen oder ungewollten Entladungen.

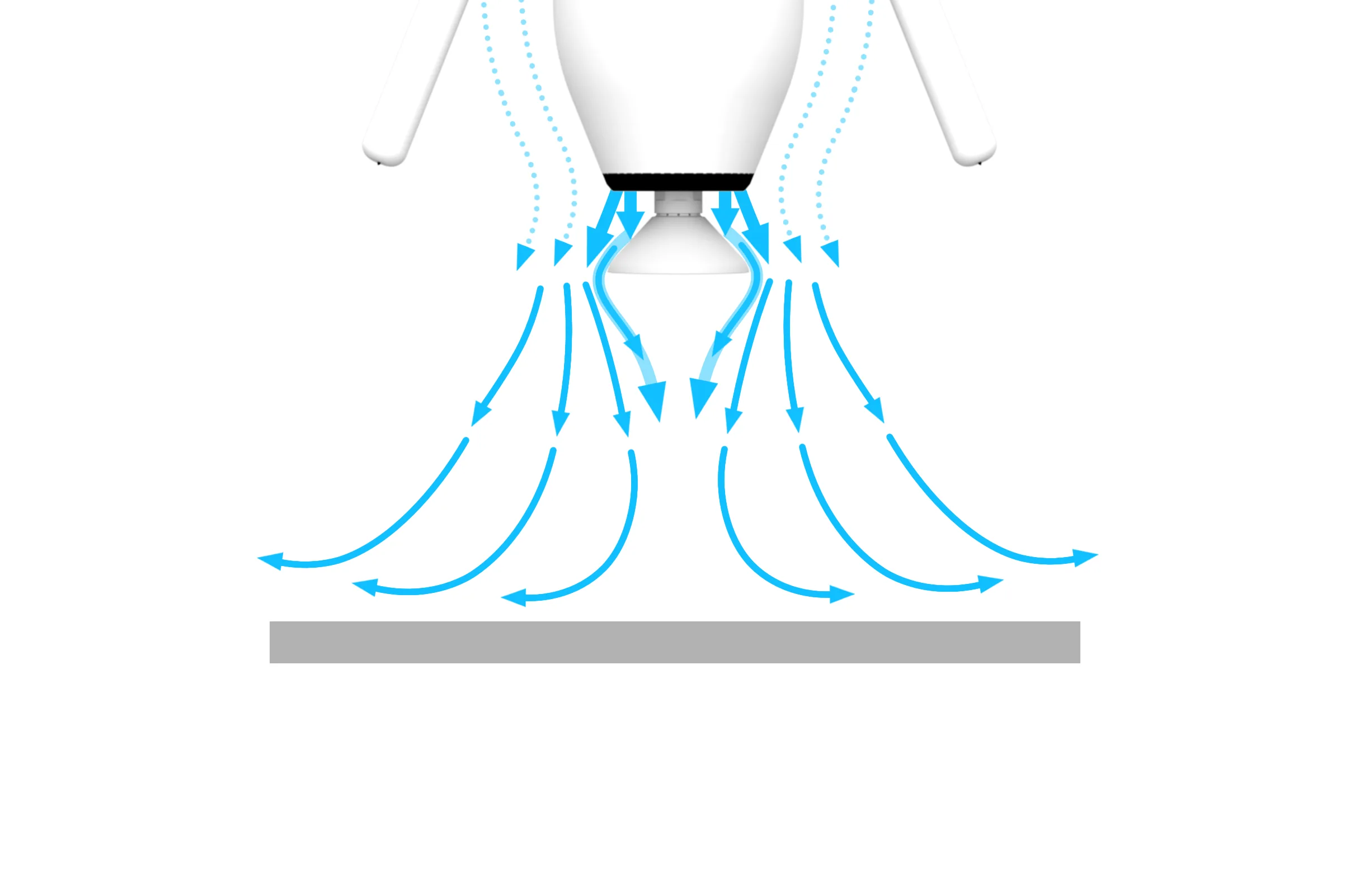

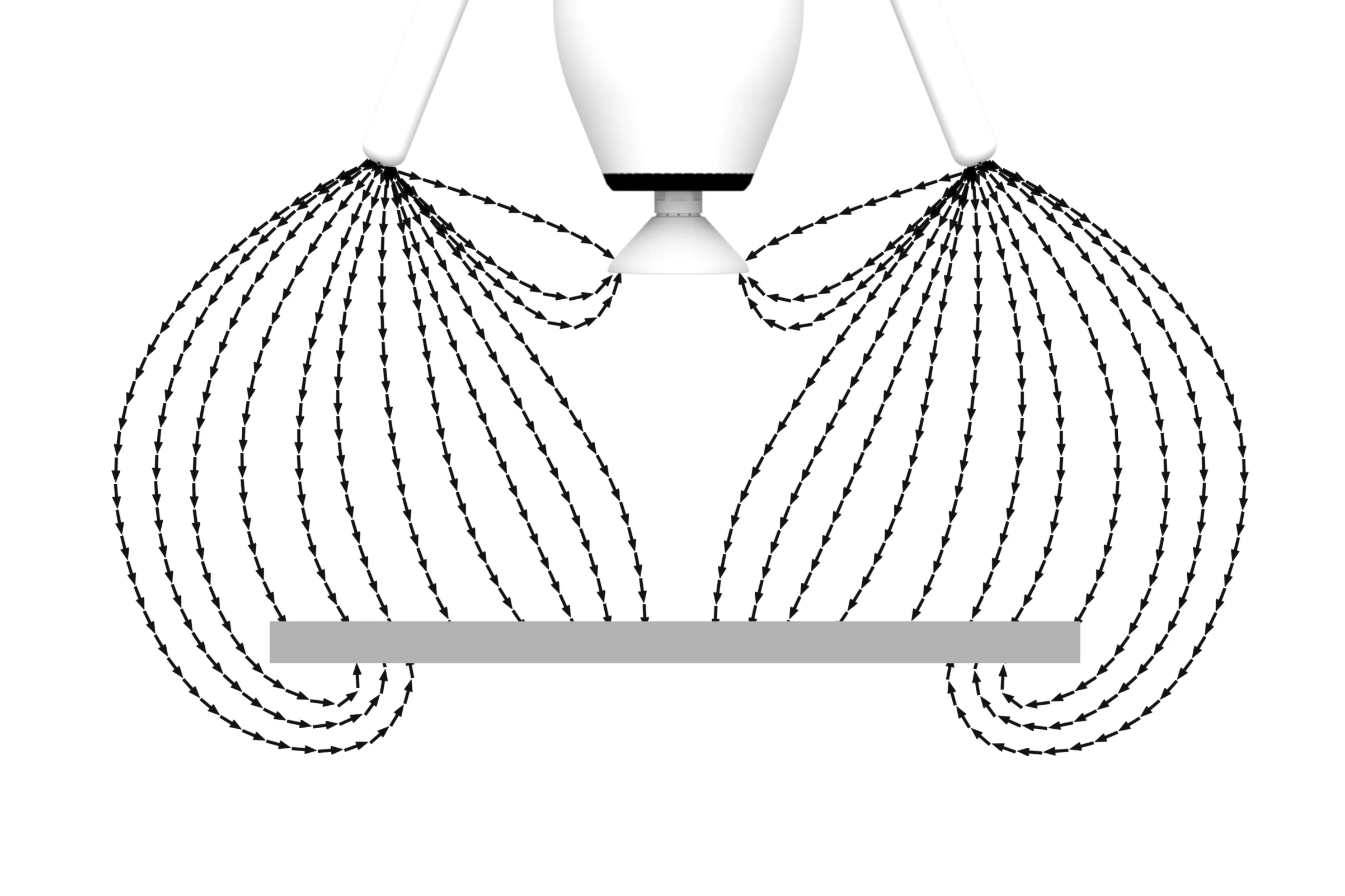

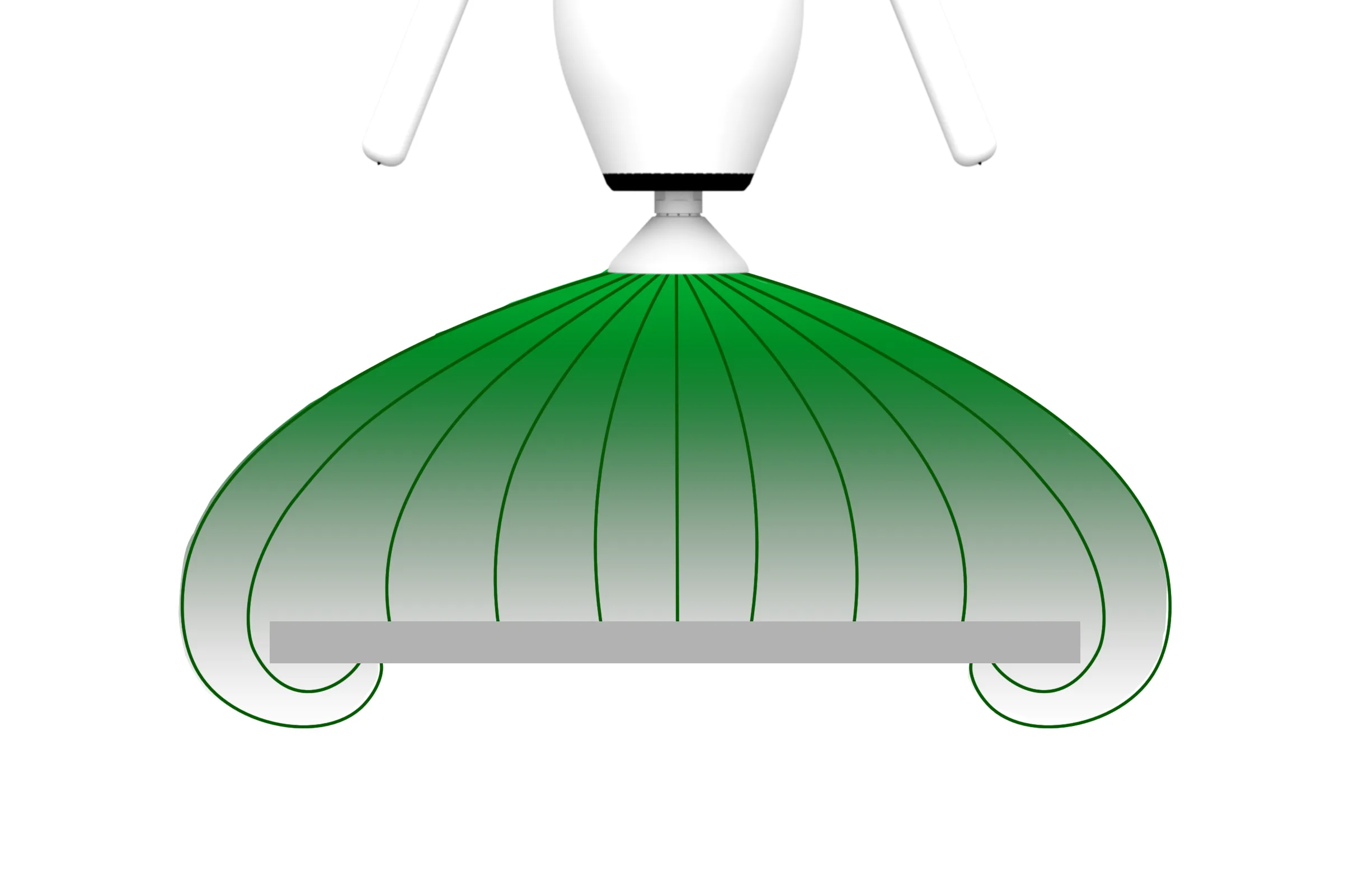

3. Anziehung und Beschichtung

Die elektrisch aufgeladenen Lackpartikel werden vom geerdeten Werkstück angezogen. Dadurch umhüllen sie das Objekt vollständig, was zu einer gleichmäßigen Beschichtung führt, selbst an schwer zugänglichen Stellen und Rückseiten (Umgriff-Effekt).

Faraday-Käfig-Effekt:

- Bei komplexen Geometrien oder Hohlräumen kann es aufgrund des Faraday-Käfig-Effekts schwierig sein, eine gleichmäßige Beschichtung zu erreichen.

- Die elektrostatischen Feldlinien dringen nicht in geschlossene oder tief liegende Hohlräume ein.

- Durch Anpassung der Applikationstechnik oder den Einsatz zusätzlicher Sprühgeräte kann diesem Effekt entgegengewirkt werden.

4. Aushärtung:

Der aufgetragene Lack härtet aus und bildet eine gleichmäßige und robuste Oberfläche.

Welche Vorteile bietet das elektrostatische Lackieren?

Das elektrostatische Lackieren bietet zahlreiche Vorteile:

1. Effizienz

- Geringerer Lackverbrauch: Reduzierung des Oversprays um bis zu 50 %, was zu einem deutlich niedrigeren Lackverbrauch führt.

- Hoher Auftragswirkungsgrad: Bis zu 95 % des Lacks werden effektiv auf die Oberfläche aufgetragen.

2. Gleichmäßige Beschichtung

- Optimale Beschichtung komplexer Formen: Selbst komplizierte Geometrien und schwer zugängliche Bereiche werden gleichmäßig lackiert.

- Ausgezeichneter Umgriff: Der Lack umhüllt das Werkstück, sodass auch Rückseiten und Innenflächen beschichtet werden.

3. Umweltfreundlichkeit

- Reduzierte VOC-Emissionen: Weniger flüchtige organische Verbindungen durch reduzierten Lösemittelverbrauch.

- Geringere Umweltbelastung: Weniger Lackschlamm und geringere Verschmutzung der Lackierkabine.

4. Zeitersparnis

- Schnellere Lackierung: Effiziente Partikelübertragung ermöglicht eine schnellere Beschichtung und verkürzt die Produktionszeiten.

5. Kostenreduzierung

- Niedrigere Betriebskosten: Weniger Materialverbrauch und geringerer Reinigungsaufwand führen zu Kosteneinsparungen.

- Reduzierter Energieverbrauch: Effiziente Prozesse senken den Energiebedarf der Anlage.

6. Schonung der Ausrüstung

- Weniger Verschleiß: Geringere mechanische Beanspruchung der Sprühgeräte reduziert den Verschleiß und verlängert die Lebensdauer der Ausrüstung.

- Wartungsfreundlichkeit: Weniger Verschmutzungen erleichtern die Reinigung und Wartung der Anlage.

Welche Materialien können beschichtet werden?

Die Technologie eignet sich hervorragend für elektrisch leitfähige Materialien wie Metall. Mit geeigneten Vorbehandlungen können jedoch auch nicht-leitfähige Materialien wie Kunststoff, Holz und Glas beschichtet werden:

- Kunststoff: Durch den Einsatz von Leitfähigkeitsprimern, antistatischen Behandlungen oder leitfähigen Additiven.

- Holz: Durch Erhöhung des Feuchtigkeitsgehalts (ab ca. 13 % ausreichend) oder Anwendung spezieller Grundierungen und leitfähiger Lacke.

- Glas: Durch Vorbehandlung mit leitfähigen Beschichtungen oder Einsatz spezieller Haftvermittler.

Hinweis: Bei nicht-leitfähigen Materialien ist die Erdung des Werkstücks nicht möglich. Daher sind spezielle Maßnahmen erforderlich, um die Vorteile der elektrostatischen Lackierung zu nutzen.

Praxisbeispiel

Ein führender Automobilhersteller hat durch den Einsatz elektrostatischer Lackieranlagen den Lackverbrauch um 25 % reduziert und gleichzeitig die Produktionsgeschwindigkeit um 15 % erhöht. Dies führte nicht nur zu erheblichen Kosteneinsparungen, sondern auch zu einer verbesserten Oberflächenqualität der Fahrzeuge.

Welche Anforderungen gibt es an eine elektrostatische Lackieranlage?

Für den sicheren und effizienten Betrieb sind folgende Punkte zu beachten:

- Sicherheitsvorkehrungen:

Korrekte Erdung aller Geräte zur Vermeidung von Funkenbildung und Brandgefahr. Einhaltung von ATEX-Richtlinien für explosionsgefährdete Bereiche. - Gute Belüftung:

Absauganlagen zur Entfernung von Dämpfen und Sprühnebel, um die Luftqualität am Arbeitsplatz zu verbessern. - Geeignete Räumlichkeiten:

Verwendung von Reinräumen oder speziellen Lackierkabinen zur Vermeidung von Verunreinigungen und zur Kontrolle von Temperatur und Luftfeuchtigkeit. - Mitarbeiterschulung:

Regelmäßige Trainings zur sicheren Bedienung und Wartung der Anlagen.

Gibt es Nachteile beim elektrostatischen Lackieren?

Trotz der vielen Vorteile gibt es auch Herausforderungen:

- Anschaffungskosten:

Hohe Investitionskosten für die Installation und Einrichtung der Anlagen. - Materialkompatibilität:

Nicht alle Materialien sind ohne Weiteres geeignet; zusätzliche Vorbehandlungen können erforderlich sein. - Komplexität:

Erfordert spezielles Fachwissen und regelmäßige Schulungen des Personals. - Wartungsaufwand:

Regelmäßige Inspektionen und Wartungen sind notwendig, um eine optimale Leistung zu gewährleisten. - Beschränkungen bei Hohlräumen:

Der Faraday-Käfig-Effekt kann die Beschichtung von Hohlräumen erschweren. - Überbeschichtung an Kanten: An scharfen Kanten kann es zu Überbeschichtungen kommen, was zu Lackläufern führen kann.

Welche Branchen nutzen elektrostatische Lackieranlagen?

Die Technologie ist in zahlreichen Branchen weit verbreitet:

- Automobilindustrie:

Für Karosseriebeschichtungen mit hoher Oberflächenqualität. - Möbelherstellung:

Gleichmäßige Beschichtung von Holz- und Metallmöbeln. - Haushaltsgeräte:

Langlebige und ästhetische Oberflächen für Geräte. - Metallverarbeitung:

Korrosionsschutz und dekorative Beschichtungen. - Luft- und Raumfahrt:

Hohe Präzision und Qualität für Flugzeugkomponenten. - Elektronikindustrie:

Beschichtung von Bauteilen mit speziellen Lacken. - Glasindustrie:

Dekorative und funktionale Beschichtungen von Glasoberflächen für Architektur, Automobil und Konsumgüter.

Wie pflege und warte ich eine elektrostatische Lackieranlage?

Regelmäßige Reinigungsmaßnahmen sind entscheidend für die Langlebigkeit und Effizienz der Anlage:

Tägliche Reinigung:

- Applikatoren und Zerstäuber: Reinigen Sie Glockenteller, Luftkappen und Düsen nach Produktionsende mit geeigneten Reinigungsmitteln. Verwenden Sie Reinigungsmittel, deren Flammpunkt mindestens 5 K über der Umgebungstemperatur liegt.

- Oberflächen und Schutzabdeckungen: Wischen Sie verschmutzte Flächen mit einem feuchten, fusselfreien Tuch ab. Schutzhüllen oder Abdeckstrümpfe sollten regelmäßig gereinigt oder gewechselt werden.

Wöchentliche Reinigung:

- Materialführende Komponenten: Reinigen Sie Farbschläuche, Ventile und Pumpen äußerlich und prüfen Sie auf Verschleiß oder Leckagen.

- Erdungssysteme und Sicherheitseinrichtungen: Überprüfen und reinigen Sie Erdungskontakte, Sensoren und Schalter.

Monatliche Reinigung:

- Umfassende Inspektion: Führen Sie eine gründliche Reinigung aller Komponenten durch, einschließlich schwer zugänglicher Bereiche.

- Schlauch- und Kabelumhüllungen: Entfernen Sie Schutzumhüllungen, reinigen Sie sie und prüfen Sie Kabel und Schläuche auf Beschädigungen.

Hinweis: Stellen Sie sicher, dass die Anlage vor Beginn der Arbeiten abgeschaltet und gegen Wiedereinschalten gesichert ist.

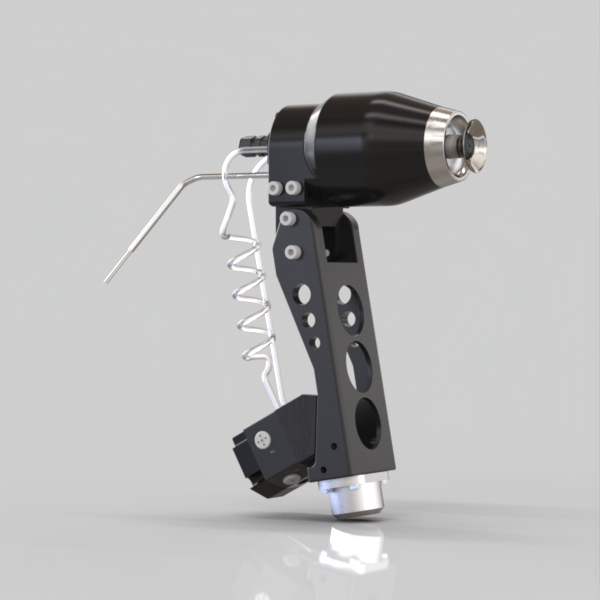

Empfehlung: Nutzen Sie moderne Reinigungstechnologien wie den VapoBell-Cleaner, der speziell für die gründliche und schonende Reinigung elektrostatischer Rotationszerstäuber entwickelt wurde. Dies erhöht die Lebensdauer der Geräte und verbessert die Beschichtungsqualität.

Wo kann ich mehr über elektrostatische Lackieranlagen erfahren?

- VDI-Richtlinien für Oberflächentechnik:

Aktuelle Standards und Empfehlungen. - Oberflaeche.de:

Elektrostatisches Nasslackieren - Lackieren.de:

Ein umfassendes Portal für Lackiertechnik und Oberflächenbehandlung. - Fachmessen:

Besuchen Sie Veranstaltungen wie die PaintExpo, um die neuesten Technologien zu entdecken.

Fazit

Elektrostatische Lackieranlagen sind eine effiziente, kostensparende und umweltfreundliche Lösung für industrielle Beschichtungsprozesse. Durch die Unterscheidung zwischen direkter und indirekter Aufladung sowie den Einsatz der Hochrotationszerstäubung können individuelle Anforderungen optimal erfüllt werden. Trotz der anfänglichen Investitionen und des Schulungsaufwands zahlen sich die Vorteile durch langfristige Einsparungen und Qualitätsverbesserungen aus.

Kontakt und Beratung

Möchten Sie Ihre Lackierprozesse optimieren und von den Vorteilen der elektrostatischen Lackierung profitieren?

Unser Expertenteam steht Ihnen für eine individuelle Beratung zur Verfügung. Wir unterstützen Sie bei:

- Analyse Ihres aktuellen Lackierprozesses

- Auswahl der passenden Anlage

- Integration in bestehende Produktionslinien

- Mitarbeiterschulungen und After-Sales-Service

Schreiben Sie uns oder rufen Sie uns direkt an, um mehr zu erfahren.